汽车制造中有60%-70%的金属零部件需经塑性加工成形,

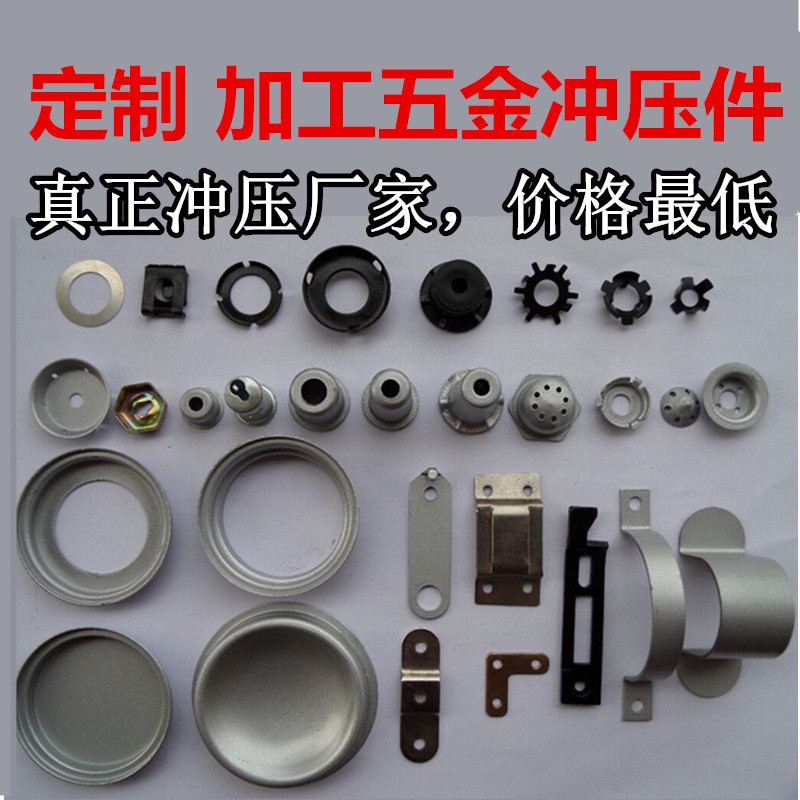

五金冲压加工是完成金属塑性成形的一种重要手段,它是最基本、最传统、最重要的金属加工方法之一。本文介绍汽车制造中冲压工艺的一些新发展。汽车制造中有60%-70%的金属零部件需经塑性加工成形,冲压加工是完成金属塑性成形的一种重要手段,它是最基本、最传统、最重要的金属加工方法之一。如车身上的各种覆盖件、车内支撑件、结构加强件,还有大量的汽车零部件,如发动机的排气弯管及消声器、空心凸轮轴、油底壳、发动机支架、框架结构件、横纵梁等等,都是经冲压成形技术正向精密、多功能、高效节能、安全清洁的生产方向发展,冲压工件的制造工艺水平及质量,在较大程度上对汽车制造质量和成本有直接的影响。

汽车车门(Car door)制造过程(冲压→焊接→组装)↓↓

所谓冲压工艺性是指冲压件对工艺品的适应性,即所设计的冲压件在尺寸大小、尺寸精度与基准、结构形状等是否符合冲压加工的工艺要求。汽车冲压件都应具有良好的工艺品性和经济性,衡量其水平的重要标志有冲压件的工序数、车身总成的分块数量和尺寸大小、冲压件的结构等因素。减少冲压过程的工序数,意味着减少冲压件数、节省工装数量、简化冲压过程的传送装置,缩减操作人员和冲压占地面积,是节约投资额和能耗的极好措施,所以冲压制造商都能把冲压工序数设计作为降低汽车制造成本的重要途径,甚至不惜改进产品设计来满足制造工艺方面的要求。同时,还应采用尽量大尺寸的合理的车身总成分块,如整块式车身左右侧板及车顶盖板,既可使汽车外形美观。空气阻力减少,又可减少冲压件数量及焊点,能有效地降低成本(图一)。而且现代汽车制造大量使用卷料、薄壳式整体车身结构的高强度钢板与镀锌钢板,都要求应用冲压新工艺。

现代冲压成形发展和研究的重大课题包括有:

(1)模块式冲压及其控制;

(2)新材料及复合材料冲压加工新工艺;

(3)特种冲压成形技术;

(4)计算机模拟冲压成形及虚拟试模技术;

(5)模具制造技术;

(6)冲压成形过程自动监控及失稳机理分析等项。

模块式冲压模块式冲压的突出优点在于能把冲压加工系统的柔性与高效生产有机的结合在一起。柔性的含义较广,如冲压件的几何形状的多种要求,只要通过自由编程就可获得,体现了加工形状的柔性。又如既适用大批量单品种冲压件的生产,更对小批量多品种加工发挥优势,也表现出柔性。

概括而言,模块式冲压的持点是:

(1)在冲压成形过程中可快速更换组合模具以提高生产效率;

(2)由于具有带材的供带和矫带装置,可省却另设上料下料工序;(3)实现了大工件的不停机加工;

(4)既能独立又能成系列的控制组合冲模动作,能连续进行

冲压加工;

(5)冲模具有可编和的柔性特点。

一种模块式冲压加工系统由一台带有控制功能模块式冷冲压的压力机、卷材带材送进装轩、带材矫正机及可编程进给装置等构成。这种冲压系统在运行时可进行冲模横向位移、带材进给定位、冲模重复运行及自动调整下工步的冲模调整等多项功能。由于在冲压过程中进行可编程冲压,使这种模块式冲压系统能柔性地适应生产需求,能在相同带材上进行曲不同工件及批次的混合生产,实现不停机的串接式加工,还同时在工件两面冲压加工,极大地提高了工作效率,有资料表明,模块式冲压成形使加工费用能下降至40%-50%。

当前模块式冲压装置的集成度是很高的,在宽度为300MM尺寸范围内可安排达35个模具,通过冲模上端的顶板可对冲模进行独立式系列控制,即形成冲模的集成控制。整个系统的可编程在WINDOWS用户界面和菜单下实现,编程涉及模具沿着横向定位轴的伺服驱动定位,带材的检验矫正及纵向进给定位,冲压件的质量跟踪检验,冲模的调整及压力机;状况监控等多功能。当冲模重新配置或更换时,这些变化则会被参数并被控制系统所贮存,以务下次查询和调用。冲模数据包括有冲头及其组合标记,冲头组合在模具中的X、Y坐标位置及模具轴编号等信息。图三表明可编程的冲模系统,图中A为标准模具的横向支承轴,可进行伺服动至冲压区,B为备有冲模的支承轴,C为备用轴,D为橙色卷式带料正在进给。

亚毫米冲压项目亚毫米冲压"是指汽车车身冲压件的精度控制在0-1.0MM的范围内,与过去制造业通行的误差2MM相比,是个非常大的提高。这是一个以提高冲压质量和制造技术为目标的综合项目。该项目与"2MM工程"都是90年代后期美国汽车界开展的大型研究项目。所谓"2MM工程就是把车知、身装配尺寸变动量控制在2MM之内,大大严于原先的8MM误差范围。冲压加工成形技术是影响汽车车身制造水平的关键因素之一,美国专家曾在一条汽车装配线上对50多个个案进行实地分析表明,造成车身尺寸误差变动的诸多原因中,冲压件本身尺寸造成的积累误差占23%,其主要原因是传统的基于经验和原有工艺基础上低水平上的模具设计与制造。亚毫米冲压的中心是冲压件的精度与敏捷度两个目标,精度就是使冲压件尺寸准确度控制在0毫米或亚毫米的水平,其关键是控制车身支架、立柱等结构件的尺变动,并使车身覆盖件分块度大,如采用整体左右侧板和顶盖板等。敏捷度含义则是指减少冲压件的生主准备时间达30%,包括模具设计、试样制造和工装准备时间,以达到极大缩短新车型制造周期的目的,该项目饮食有冲压和装配的集成设计、冲压系统敏捷设计和制造、冲压过程的智能检测和监控、全系统集成4个子项目。